Тема учебного занятия №6:

Общее устройство самоходного измельчителя кормоуборочного комплекса КВК-800 «ПАЛЕССЕ FS80».

1. Общее устройство самоходного измельчителя

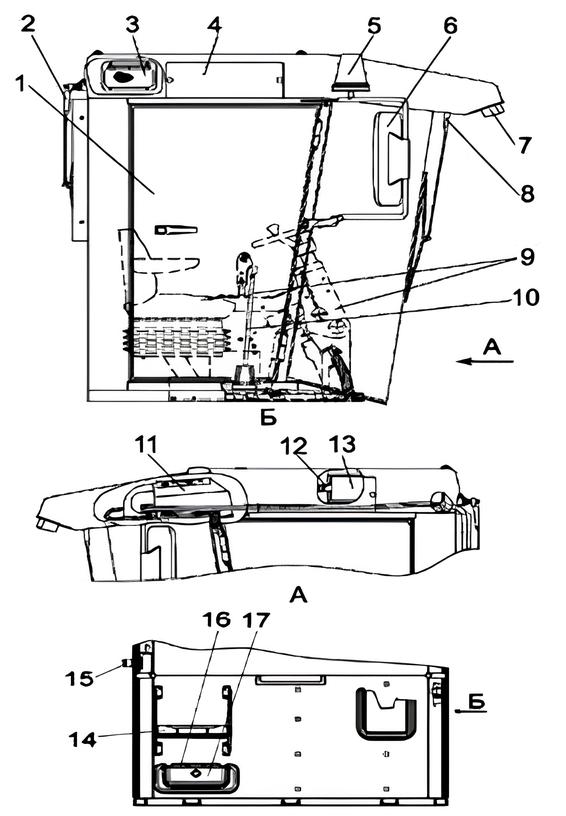

Основу комплекса КВК-800 составляет самоходный измельчитель, составные части которого представлены на рисунке 1. На самоходном измельчителе размещены рабочие и транспортирующие органы, выгрузное устройство, все агрегаты и мосты моторно-ходовой части, гидросистема, рабочее место оператора с элементами управления и бортовой информационно-контрольной системой. От кабины до бампера элементы конструкции самоходного измельчителя сверху и сбоку закрыты капотами.

Рисунок 1 – Измельчитель самоходный

2. Мосты моторно-ходовой части самоходного измельчителя

Шасси самоходного измельчителя состоит из рамы, ведущего моста, моста управляемых колес, устройства тягового. Устройство тяговое предназначено для агрегатирования с измельчителем самоходным транспортного средства во время работы комплекса.

Основой моста управляемых колес служит несущая балка 4 (рисунок 2) переменного сечения с трубчатой осью5, на которую шарнирно опирается рама измельчителя. Колеса 8 крепятся болтами к фланцам ступиц 1, 9, связанных между собой для синхронизации поворота рулевой тягой 10. Поворот колес осуществляется при помощи поршневых гидроцилиндров 3, 6.

Ведущий мост (рисунок 3) закреплен на раме неподвижно. Привод колес ведущего моста осуществляется от гидромотора 11 через коробку диапазонов 4, полуоси 3, 5, бортовые редуктора 6, 15.

3. Питающе-измельчающий аппарат

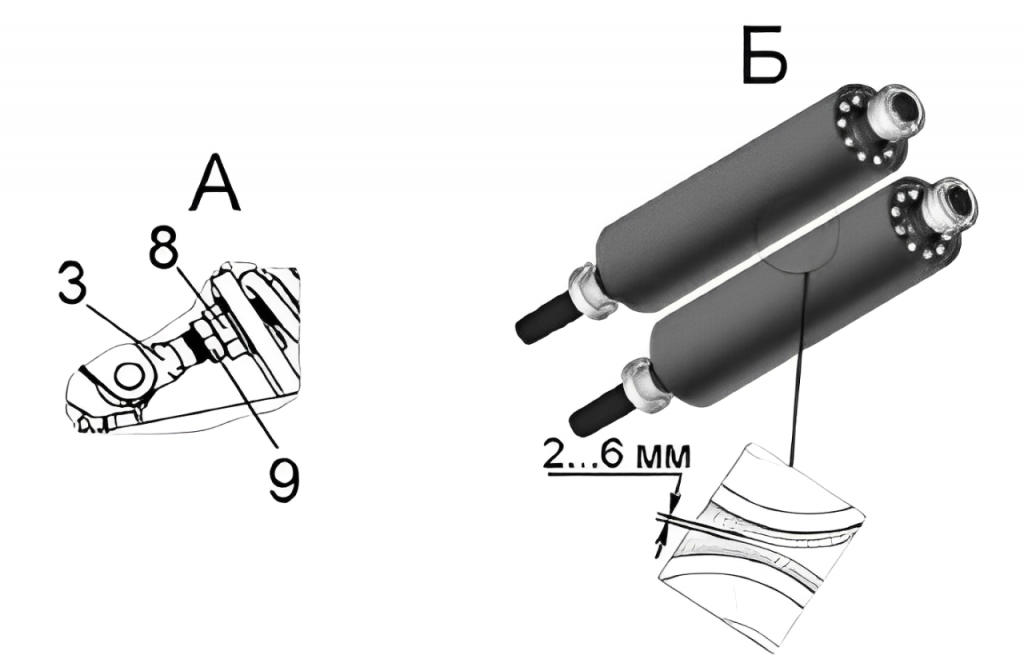

Питающе-измельчающий аппарат (ПИА) состоит из питающего аппарата 4 (рисунок 4) и измельчающего аппарата 1, которые соединены между собой скобами 3. В ПИА также входит заточное устройство 2.

Рисунок 4 – Питающе- измельчающий аппарат

1 – аппарат измельчающий; 2 – заточное устройство; 3 — скоба; 4 – аппарат питающий; 5 – прокладки регулировочные; 6 – болт.

Питающий аппарат предназначен для подпрессовывания и подачи поступающей от жатки или подборщика растительной массы в измельчающий аппарат. Верхние вальцы 1, 14 (рисунок 5) в процессе работы подпрессовывают поступающий слой массы под действием пружин 8, 11, 12. В переднем нижнем вальце 9 установлен датчик металлодетектора (МД). На фланце 3 в центре вала со шлицами просверлено отверстие, закрытое пробкой 4 и заглушкой 5. Передний верхний валец и передний нижний валец изготовлены из немагнитной нержавеющей стали. На специальном кронштейне питающего аппарата расположен датчик камнедетектора 5 (рисунок 5).

Рисунок 5. Питающий аппарат

4. Измельчающий аппарат

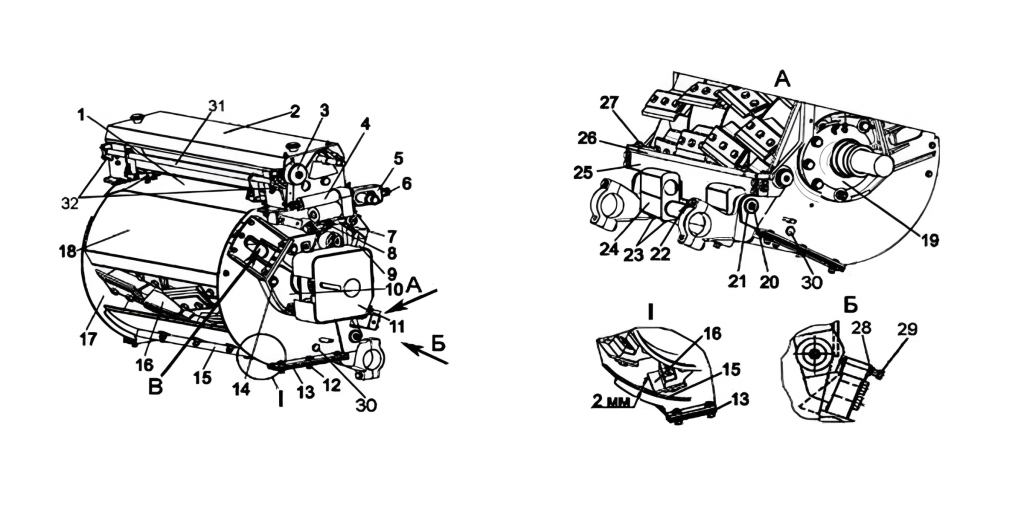

Измельчающий аппарат состоит из рамы 17 (рисунок 6), крыши 18, барабана 16, подбрусника 25, бруса противорежущего 26, устройства заточного 2, крышки заточного устройства 1, поддона 15, механизма регулировки противорежущего бруса.

Измельчающий барабан представляет собой цилиндр, на котором приварены четыре ряда опор по десять опор в ряду. К опорам болтами, прижимами и пластинами крепятся ножи. К фланцам, вваренным в цилиндр, крепятся цапфы вала барабана. Число ножей на барабане 40 шт. Возможные варианты установки ножей на измельчающем барабане при эксплуатации 20 и 40 шт.

Рисунок 6 – Измельчающий аппарат:

1 — крышка измельчающего барабана; 2 — устройство заточное; 3 — датчик положения; 4 — электромеханизм крышки; 5 — скоба; 6, 12, 14, 22, 27-болты;7 — винт микрометрический; 8 — пружина тарельчатая; 9 — рычаг; 10, 19, 24 — крышки; 11 — кожух датчика оборотов барабана; 13 — прокладки; 15 — поддон; 16 — барабан; 17 — рама; 18 — крыша; 20-масленка; 21 — штуцер; 23 — стопорное устройство; 25- подбрусник; 26 — брус противорежущий; 28-контргайка; 29 — болт фиксации бруса; 30 — пробки смотровые для контроля зазора между ножами и поддоном; 31 — привод; 32 — опоры В-отверстие для очистки торцовых поверхностей измельчающего барабана

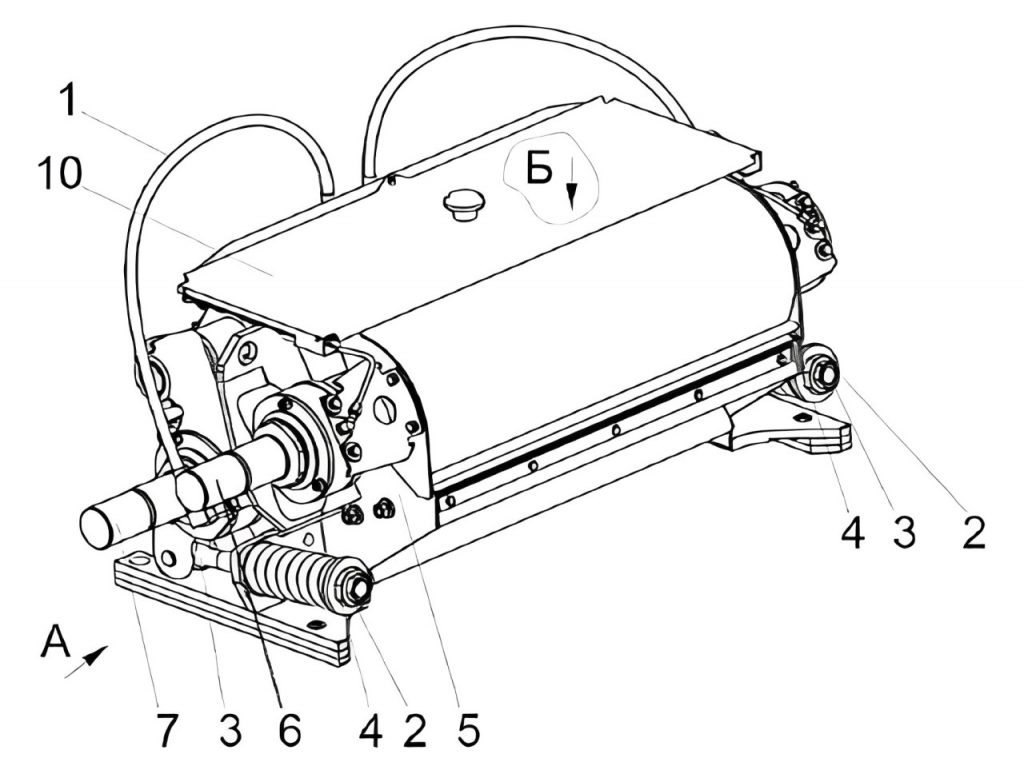

5. Доизмельчающее устройство

Устройство доизмельчающее (рисунок 7) вальцевого типа с лабиринтными уплотнениями предназначено для дробления и плющения зерен кукурузы в фазе восковой или полной спелости зерна. Разрушение зерен осуществляется с помощью двух зубчатых вальцев 6, 7 вращающихся с частотой, различной на 20%. На заводе между вальцами выставлен минимальный зазор 1…2 мм. Минимальный зазор фиксируется упором 8 и контргайкой 9 на тягах пружины.

Рисунок 7 — Устройство доизмельчающее

1 — гидросистема регулировки зазора; 2, 9 — гайки; 3 — тяга; 4 — гильза; 5 — корпус; 6 — валец верхний; 7 — валец нижний; 8 — упор; 10 — крышка.

Рабочий зазор между вальцами Б от 2 до 6 мм выставляется оператором с помощью гидросистемы регулировки зазора.

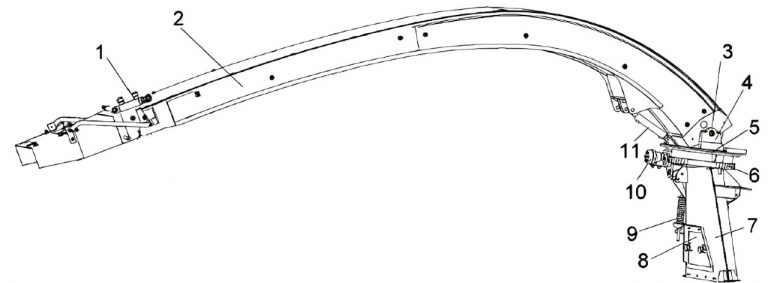

6. Силосопровод

Силосопровод 2 (рисунок 8) предназначен для направления потока измельченной массы в транспортное средство. Устанавливается осями 3 в опорах 4 фланца 5 основания силосопровода7. Поворот силосопровода осуществляется при помощи механизма поворота 10 и колеса 6. Подъем и опускание силосопровода осуществляется гидроцилиндром 11, управление шарнирно закрепленных козырьков – гидроцилиндром 1. Пружина 9 входит в предохранительный механизм, служащий для предотвращения поломок червячной пары и силосопровода путем вывода червяка механизма поворота силосопровода из зацепления.

Рисунок 8 – Силосопровод с основанием силосопровода и механизмом поворота

1, 11 — гидроцилиндры; 2 — силосопровод; 3 — ось; 4 — опора; 5 — фланец; 6 — колесо; 7 — основание силосопровода; 8 — люк; 9 — пружина; 10 — механизм поворота.

7. Общее устройство кабины

На комплексе установлена одноместная кабина повышенной комфортности с системой устройств для нормализации микроклимата, предусмотрены места для установки радиоприемника и термоса. В кабине установлено дополнительное откидное сиденье. Регулируемые рулевая колонка и сиденье обеспечивают удобное управление комплексом. Для улучшения микроклимата на рабочем месте оператора в кабине установлена климатическая установка. Для отопления кабины при низких температурах окружающего воздуха предусмотрен отопитель с использованием тепла горячей жидкости системы охлаждения двигателя.

Расположение органов управления комплексом и оборудование кабины показано на рисунках 9, 10.

Рисунок 9 – Кабина

1 — дверь; 2 — задний стеклоочиститель; 3 — клапан; 4 — крышка; 5 — маяк проблесковый; 6 — зеркало; 7 — рабочие фары; 8 — передний стеклоочиститель; 9 — площадка управления; 10 — рычаг переключения передач;11 — испаритель; 12 — прижим; 13 — фильтр; 14 — дополнительное сиденье; 15 — ручка дверная; 16 — аптечка; 17 — держатель аптечки.

Рисунок 10 – Площадка управления

1 — сиденье; 2 — пульт управления; 3 — рулевая колонка; 4 — рукоятка стояночного тормоза; 6 — чехол; 7 — площадка; 8 — кронштейн сиденья; 9 — трубопровод; 10 — шпилька; 11 — бачок главного цилиндра тормоза; 12, 16, 17 — крышки; 13 — гайка; 14 — пластина; 15 — педаль управления блокировкой коробки диапазонов; 18 — коврик; 19, 20 — педали управления тормозами.

В кабине самоходного измельчителя установлено сиденье 1 (рисунок 11), позволяющее осуществлять регулировки по массе оператора, высоте, углу наклона спинки и в продольном направлении. Регулировка сиденья по массе во-дителя (60, 75, 120 кг) осуществляется перемещением рукоятки 7 в горизонталь ной плоскости «влево-вправо».

Положение сиденья регулируется в пределах не менее 80 мм (через 20 мм) и 150 мм (через 30 мм) соответственно в вертикальном и продольном положениях. Для подъема сиденья необходимо плавно потянуть сиденье за края подушки 2 вверх до щелчка, сиденье автоматически фиксируется на нужной высоте. Для опускания необходимо установить сиденье в крайнее верхнее положение, резко потянуть за края подушки вверх и опустить в крайнее нижнее положение.

Регулировка сиденья в продольном направлении осуществляется перемещением сиденья в продольном направлении при поднятом вверх рычаге 6. После установки сиденья в необходимое положение отпустите рычаг 6. Положение подушки спинки 4 по углу ее наклона регулируется в диапазоне от 5±30 до 15±30 по отношению к вертикали.

Рисунок 11 – Сиденье

1 — чехол; 2 — подушка сиденья; 3 — подлокотник; 4 — спинка; 5 — рычаг фиксации наклона спинки; 6 — рычаг фиксации продольного перемещения; 7 — рукоятка регулировки сиденья по массе водителя.

Подведение итогов

На этапе первичной проверки понимания изученного материала темы «Общее устройство и технологический процесс работы кормоуборочного комбайна КПК-3000 «Полесье», необходимо ответить на вопросы: